La extrusión de plásticos es un proceso clave en la industria de fabricación de productos plásticos, utilizado para crear piezas y componentes de gran precisión y durabilidad. A través de este método, se pueden producir una amplia variedad de artículos, desde tubos y perfiles hasta láminas y películas. En este artículo, te explicamos en detalle qué es la extrusión de plásticos, los tipos de polímeros utilizados, el funcionamiento de las máquinas extrusoras y sus ventajas.

En Idelt, nos especializamos en desarrollo integral de productos, abarcando todas las fases, desde el diseño y prototipado hasta la fabricación. La extrusión de plásticos es uno de los procesos fundamentales para crear componentes de alta calidad que cumplan con los estándares de nuestros clientes.

Definición de la extrusión de plásticos

La extrusión de plásticos es un proceso de fabricación en el que un material plástico, generalmente en forma de gránulos o polvo, se funde y se empuja a través de un molde o matriz. Este molde da forma al plástico fundido, creando una pieza continua con un perfil determinado. Una vez que el material sale de la extrusora, se enfría y se solidifica, manteniendo la forma deseada.

Este método es popular por su capacidad para producir piezas de manera continua y a gran escala, lo que lo convierte en una opción eficiente para la creación de perfiles y componentes de diversas industrias.

Tipos de plásticos y polímeros utilizados en la extrusión

La elección del tipo de plástico es esencial en el proceso de extrusión, ya que cada material tiene características específicas que afectan tanto al proceso de fabricación como a las propiedades del producto final. A continuación, se describen los tipos más comunes de plásticos y polímeros usados en la extrusión.

Plásticos termoplásticos

Los plásticos termoplásticos son aquellos que pueden fundirse y moldearse repetidamente sin perder sus propiedades químicas. Esto los hace ideales para el proceso de extrusión, ya que se pueden reciclar y reutilizar en distintos ciclos de producción. Entre los termoplásticos más utilizados en la extrusión se incluyen:

- Polietileno (PE): Es resistente a la humedad y se utiliza en la producción de tubos y recipientes.

- Polipropileno (PP): Destacado por su resistencia a químicos y su ligereza, es común en envases y perfiles de uso general.

- Policloruro de vinilo (PVC): Utilizado en perfiles y tuberías, es conocido por su durabilidad y resistencia.

Plásticos termoestables

A diferencia de los termoplásticos, los plásticos termoestables no pueden volver a fundirse una vez que se han solidificado. Estos polímeros pasan por un proceso de endurecimiento químico, lo que les da una gran resistencia al calor y a la deformación. Sin embargo, su uso en extrusión es limitado debido a su incapacidad de ser reciclados.

Ejemplos de polímeros comunes en la extrusión

Además de los polímeros mencionados anteriormente, otros materiales como el poliestireno (PS) y el polietileno tereftalato (PET) también se utilizan en la extrusión para aplicaciones específicas. Cada polímero tiene ventajas únicas que lo hacen ideal para ciertos tipos de productos extruidos.

Máquinas extrusoras de plástico

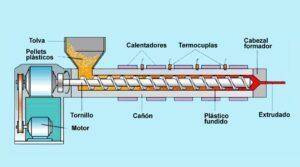

Las máquinas extrusoras de plástico son el equipo central en el proceso de extrusión. Estas máquinas se encargan de calentar y fundir el plástico y luego de empujarlo a través de una matriz para darle forma. Existen varios tipos de extrusoras, cada una adecuada para distintas aplicaciones y materiales.

- Extrusora de tornillo simple: Es la más común y se utiliza para aplicaciones de extrusión estándar, en las que un solo tornillo funde y empuja el material a través de la matriz.

- Extrusora de doble tornillo: Diseñada para materiales más complejos y aplicaciones que requieren un mezclado intensivo, esta extrusora mejora la homogeneidad del material.

- Extrusora de coextrusión: Permite combinar diferentes materiales en una sola pieza, como en la fabricación de láminas multicapa, utilizadas en envases de alimentos.

Cada tipo de extrusora ofrece beneficios específicos según el material utilizado y la complejidad del diseño del producto.

Proceso de extrusión

El proceso de extrusión de plásticos implica varias etapas clave para asegurar la precisión y calidad de los productos. A continuación, describimos los pasos básicos del proceso:

- Alimentación del material: El material en forma de gránulos o polvo se introduce en la tolva de la extrusora.

- Fusión y mezclado: El material se calienta y se funde dentro del cilindro, mientras el tornillo de la extrusora mezcla y empuja el plástico fundido hacia adelante.

- Formado: El material fundido pasa a través de una matriz que le da la forma deseada, ya sea para perfiles, tubos, láminas o cualquier otro diseño.

- Enfriamiento y solidificación: La pieza extruida se enfría rápidamente para mantener la forma adquirida.

- Corte y acabado: Una vez enfriada, la pieza se corta en la longitud deseada y se le pueden aplicar tratamientos de acabado adicionales si es necesario.

Aplicaciones de la extrusión de plásticos

La extrusión de plásticos se emplea en una gran variedad de sectores industriales debido a su versatilidad y eficiencia en la producción. Algunas aplicaciones comunes incluyen:

- Tubos y tuberías: Utilizados en la industria de la construcción y el suministro de agua.

- Perfiles de ventanas: Fabricados principalmente en PVC, estos perfiles son populares en la industria de la construcción.

- Láminas y películas: Utilizadas en el sector del embalaje para envases y envolturas de alimentos.

- Cables y revestimientos: La extrusión de plásticos permite la creación de revestimientos para cables eléctricos.

Ventajas de la extrusión de plásticos

La extrusión de plásticos ofrece diversas ventajas, especialmente cuando se compara con otros métodos de fabricación:

- Eficiencia en la producción: El proceso continuo permite fabricar grandes cantidades en poco tiempo.

- Versatilidad en el diseño: Se pueden producir diferentes formas y tamaños adaptados a diversas industrias.

- Reducción de costes: La capacidad de reutilizar material y de producir a gran escala reduce significativamente los costes de producción.

- Sostenibilidad: Los plásticos termoplásticos pueden reciclarse, lo que contribuye a una menor generación de residuos.

Idelt, con su enfoque en el desarrollo integral de productos y prototipado, aprovecha las ventajas de la extrusión de plásticos para diseñar soluciones que cumplen con los estándares de calidad exigidos en el mercado. Nuestra experiencia en este proceso garantiza productos de alta durabilidad y precisión para distintas aplicaciones industriales.

Preguntas frecuentes sobre la extrusión de plásticos

¿Cuáles son los materiales más utilizados en la extrusión de plásticos?

Los materiales más comunes son el polietileno, polipropileno, PVC y poliestireno, cada uno adecuado para aplicaciones específicas.

¿La extrusión de plásticos es sostenible?

Sí, especialmente cuando se utilizan plásticos termoplásticos, que pueden reciclarse y reutilizarse en el proceso.

¿Cuáles son los principales sectores que utilizan la extrusión de plásticos?

Los sectores más beneficiados incluyen la construcción, el embalaje, la automoción y la electrónica, donde se requieren piezas y perfiles específicos.

¿Qué diferencias existen entre la extrusión de plásticos y otros métodos de fabricación?

La extrusión permite una producción continua y a gran escala, lo que la hace ideal para piezas largas y perfiles. Otros métodos, como el moldeo por inyección, son más adecuados para piezas complejas y detalladas.

En Idelt, nuestro compromiso con la calidad y la innovación nos permite ofrecer productos que destacan en precisión y funcionalidad. La extrusión de plásticos es un pilar en nuestras soluciones de desarrollo de productos y fabricación, adaptadas a las necesidades específicas de cada cliente.