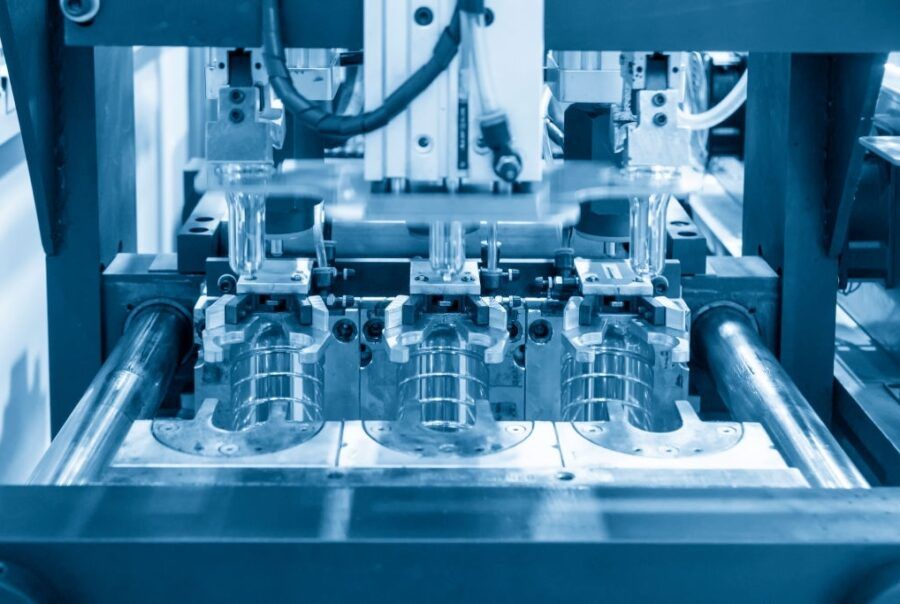

Afin de pouvoir fabriquer des pièces avec un volume de production élevé, il est essentiel de disposer d’un moule de bonne qualité qui s’adapte aux besoins du type de pièce à fabriquer. L’une des alternatives est le moule à injection, dont la fonction est de capturer la matière et de la répartir uniformément pour former la pièce qui, une fois froide, sera éjectée. Nous expliquons ce qu’est un moule à injection et ce que vous devez savoir à son sujet.

Points à prendre en considération lors de la fabrication d’un moule à injection

Lors de la conception d’un moule à injection, il y a quelques détails à prendre en compte. Tout d’abord, il faut connaître le plan de la pièce à mouler, définir les plans de joint et la zone d’entrée. Vous devez également connaître l’emplacement des éjecteurs et tous les détails qui faciliteront le processus de construction.

Le deuxième point à prendre en compte est la machine à mouler et l’effet qu’elle a sur la conception du moule. Enfin, il faut tenir compte des spécifications du thermoplastique, car c’est à partir de celles-ci que la construction du moule est réalisée. Les principales caractéristiques sont le débit, l’abrasion, les exigences en matière de chauffage et de refroidissement.

Quelles sont les exigences auxquelles un moule à injection doit répondre ?

Les moules d’injection plastique doivent avoir des dimensions précises et une bonne finition. La difficulté de la fabrication de ces moules réside dans le rétrécissement de la matière plastique, qui affecte les dimensions du moule. Il existe également des facteurs tels que la température, le temps de refroidissement et la pression qui doivent être contrôlés pour obtenir un bon moule à injection.

Dans ce cas, les plastiques à faible rétrécissement (moins de 0,6 %) sont les plus appropriés. En effet, ils permettent de calculer plus précisément les dimensions du moule, de sorte que la taille du produit final sera précise. Alors que pour les plastiques à fort retrait (supérieur à 0,6 %), c’est le contraire qui se produit, car d’autres aspects doivent être pris en compte lors de la conception du moule.

Matériaux à utiliser pour la fabrication des moules

Pour fabriquer des moules d’injection en plastique, il est nécessaire de réaliser une matrice composée de matériaux résistants, qui doivent répondre à des caractéristiques particulières afin de pouvoir résister à des conditions telles que la haute pression à laquelle ils sont soumis et aussi parce qu’une grande précision est nécessaire dans les terminaisons.

Il est également important d’ajouter que les tolérances traitées sont assez fines, ce qui signifie que la plage d’erreur admissible est assez faible. Il existe un large éventail de matériaux tels que l’acier, les matériaux non métalliques, les matériaux céramiques et les matériaux moulés. Dans ce qui suit, nous allons expliquer quelques points importants concernant chacun d’entre eux :

L’acier

En particulier, l’acier doit posséder certaines caractéristiques telles que :

- Être résistant à la compression.

- Être adapté au polissage

- Être résistant à l’abrasion.

- Avoir une bonne conductivité thermique et résistance chimique.

- Avoir une faible capacité de déformation.

- Avoir un bonne usinabilité.

La gamme d’aciers est assez étendue, mais tous ne remplissent pas ces conditions. Ceux utilisés pour la fabrication des moules à injection sont les aciers de cémentation, les aciers de nitruration, les aciers trempés, les aciers résistants à la corrosion, etc.

Matériaux de coulée

Les matériaux de coulée sont généralement utilisés pour fabriquer des moules laminés ou des profils forgés. Leur inconvénient est que le coût de l’usinage du moule est élevé, de même que le temps nécessaire à la fabrication du moule.

Ils présentent également un inconvénient considérable en termes de qualité de surface. Les matériaux les plus couramment utilisés pour la fabrication de ce type de moules sont les pièces en acier et les métaux non ferreux.

Matériaux non-métalliques

La construction de moules avec des matériaux non métalliques a une fonction spécifique. Ils sont utilisés pour réaliser des injections de test, destinées à produire des échantillons de produits qui seront ensuite fabriqués. En général, une résine époxy est utilisée pour fabriquer ces moules.

Matériaux céramiques

Quant aux matériaux céramiques, des études récentes ont montré qu’ils présentent une bonne stabilité lorsqu’ils sont exposés à des changements de température, un bon comportement de glissement, ainsi qu’une bonne résistance chimique et une bonne conductivité thermique. Le carbone synthétique est un exemple de matériau céramique.

Méthodes de finition et de fabrication

La finition de la matrice de moulage par injection joue également un rôle important. Bien que cet aspect soit souvent négligé, il a un impact direct sur le comportement du plastique. Les finitions de la matrice ont un coût supplémentaire, ce qui augmente considérablement les coûts de fabrication des moules.

D’autre part, la méthode de fabrication est un autre aspect à évaluer. Quatre procédés peuvent être appliqués, à savoir l’usinage, l’emboutissage, l’électroérosion et le moulage.

L’usinage se compose de deux phases, à savoir l’ébauche pour enlever la matière et l’usinage de finition pour produire les surfaces finales. La découpe à l’emporte-pièce est principalement utilisée pour réaliser des trous lorsque la surface est difficile à usiner. Une procédure supplémentaire de détensionnement est effectuée sur la pièce obtenue afin d’éviter toute déformation pendant le traitement thermique.

L’électroérosion utilise l’usure produite par de courtes décharges électriques suivies de l’utilisation d’une électrode en graphite ou en cuivre, qui crée les trous dans le moule. Alors que la méthode de moulage est coûteuse et prend plus de temps à produire. De plus, les dimensions et la qualité de la surface ne sont pas aussi bonnes, comparées aux moules obtenus avec les autres méthodes.

Comme vous l’avez peut-être remarqué, la qualité du moulage par injection de plastique dépend de nombreux facteurs. Chez IDELT, nous disposons de la technologie adéquate pour répondre aux besoins du client, en particulier pour les petites/moyennes séries et les pièces finales.