Uno de los métodos más importantes en la industria para la fabricación de piezas es el moldeo por inyección, gracias a que ofrece múltiples ventajas. Entre los beneficios más destacados de este método se encuentran la precisión, versatilidad y un bajo coste.

Sin embargo, aunque se trate de un procedimiento confiable, es importante cuidar todos los detalles en cada una de sus fases, ya que esto asegurará la calidad final del producto. Continúa leyendo este artículo y conoce todo acerca de los procesos del moldeo por inyección.

Los procesos del moldeo por inyección

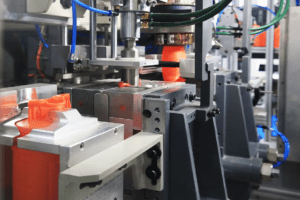

El método consiste en procesar el plástico para obtener piezas a partir de él, lo cual se consigue mediante la fusión de distintos polímeros durante un tiempo breve. El proceso de inyección de plástico comienza con el calentamiento de la resina hasta que ésta alcanza su punto de fusión. Se emplean moldes previamente fabricados para conseguir la forma de la pieza.

La importancia de esta técnica radica en el uso del plástico como materia prima. De hecho, los plásticos se vuelven cada vez más populares dentro del sector industrial, debido a que son más asequibles, duraderos y ampliamente versátiles.

Aunado a eso, ofrecen una gran resistencia y las piezas finales, por lo general, poseen una buena estética sin necesidad de hacer grandes tratamientos en la postproducción. Las piezas de moldeo por inyección se realizan dentro de un circuito cerrado, lo que disminuye la generación de residuos.

Fases del moldeo por inyección

Ahora bien, este método consta de distintas fases que van desde la fabricación del molde hasta el proceso de expulsión de la pieza. Démosle un vistazo a cada una de las etapas del moldeo por inyección.

- Diseño del molde

Esta es la fase fundamental para que el procedimiento tenga éxito. Para ello, se emplean diseños realizados con CAD, que luego son sometidos a mecanizado dependiendo de las especificaciones del molde. Esto incluye la geometría, tamaño y textura de la superficie.

Por lo general, los fabricantes emplean materiales como el aluminio o el acero, con el fin de conseguir moldes que sean resistentes y que puedan ser sometidos a diversas tandas de producción.

Se realizan distintas pruebas para asegurar que el diseño del molde se encuentre dentro de los estándares de calidad y que reúne las características de la pieza. En cuanto a los tipos de molde usados en moldeo por inyección, los principales son: moldes de una sola cavidad, moldes de múltiples cavidades, moldes de pila y los moldes de inyección 2k.

- Selección del material

Seleccionar el material también es crucial dentro de esta técnica, ya que debe elegirse dependiendo del componente o pieza que se vaya a fabricar. Por eso, es importante comprobar la interacción del plástico y la herramienta de molde, puesto que no todo material plástico es compatible con diseños de moldes específicos.

Las propiedades físicas y químicas del plástico son las que dictaminan si su uso es adecuado para ciertos moldeados o artículos. Entre los plásticos más destacados usados para moldeo por inyección están en el policarbonato (PC), polipropileno (PP), teflón (PTFE), acrílico (PMMA), cloruro de polivinilo (PVC), acrilonitrilo-butadieno-estireno (ABS), poliestireno (PS), entre otros.

- Configuración de la máquina de moldeo

Una vez seleccionado el material correcto, es momento de comenzar con la producción. Para esto, se debe configurar la máquina de moldeo, prestando gran cuidado en la instalación del molde. Se debe conseguir la alineación y fijación perfectas, de manera que la resina fluya de forma pareja hacia el orificio del molde.

Luego de esto se realiza una prueba para verificar que funcione adecuadamente. Este estudio consiste en hacer pasar gránulos de resina, con lo que se garantiza que no exista ninguna fuga, obstrucción o algún otro inconveniente. De esta fase depende que las piezas finales sean de excelente calidad y consistentes.

- Inyección del material

Después de comprobar el funcionamiento del molde, se procede a realizar la inyección del plástico. Este proceso es continuo, es decir, se cierra el molde, se inyectan las resinas derretidas y posteriormente se aplica presión al molde.

Este puede durar pocos segundos, según sea la cantidad de plástico que se vaya a inyectar. Durante esta fase, las variables más importantes son la velocidad de inyección, la presión de inyección y la temperatura del material.

- Enfriamiento y solidificación de la pieza

Una vez que el molde esté lleno con el plástico, debe mantenerse a una temperatura determinada para lograr una solidificación homogénea. Además, para prevenir el reflujo hacia el barril y los efectos de contracción se debe mantener una presión de retención durante un tiempo, de manera que el plástico se empaque correctamente.

En cuanto a la temperatura de enfriamiento, debe permanecer constante para que la pieza pueda enfriarse dentro del molde. Esto es de suma importancia para garantizar un buen asentamiento. El tiempo de espera depende del tamaño y de qué tan compleja sea la geometría de la pieza. Se debe esperar a que la pieza se enfríe, ya que si se retira muy pronto puede perder la forma.

- Expulsión de la pieza

Una vez fría, el molde se abre y las placas eyectoras impulsan la pieza hacia afuera. Esta se ubica en una cinta transportadora para luego realizar los últimos acabados, que suelen ser el pulido, pintado o quitado de bebederos.

Ventajas del moldeo por inyección

Como ya mencionamos, este proceso ofrece grandes beneficios, lo cual lo convierte en uno de los más usados a nivel industrial en la fabricación de piezas de plástico. A continuación, enlistamos algunas de sus ventajas más importantes:

- Es un método eficiente y efectivo, puesto que se pueden fabricar altos volúmenes de piezas en poco tiempo.

- Aparte del plástico, se pueden usar otros materiales como metales y cerámicas, por lo cual es altamente versátil.

- Se consiguen piezas de una gran precisión dimensional y alta repetibilidad. Esto quiere decir que las piezas son consistentes y que obedecen a todas las especificaciones.

- Es un método rentable, ya que se reducen los costes de fabricación, en especial cuando se trata de una gran producción.

- Se puede crear cualquier pieza, incluso si posee una geometría compleja, texturas y colores.

- Genera una menor cantidad de residuos, a diferencia de otros métodos de fabricación. Es por esto que este proceso de fabricación es considerado como uno de los más amigables con el medio ambiente.

En IDELT podemos crear la pieza que desees en nuestra planta de moldeo por inyección. Respondemos a las necesidades de nuestros clientes, no importa el tamaño, la forma de la pieza o la cantidad de piezas.