L’industrialisation d’un produit ou d’un composant plastique à haute valeur ajoutée est un processus complexe qui nécessite une approche globale, de la conception à la fonctionnalité complète. Chez IDELT, nous développons ces processus de manière globale dans des secteurs allant du médical à l’électronique, avec une stratégie à 360º dans laquelle le support client est une condition essentielle pour garantir le résultat souhaité.

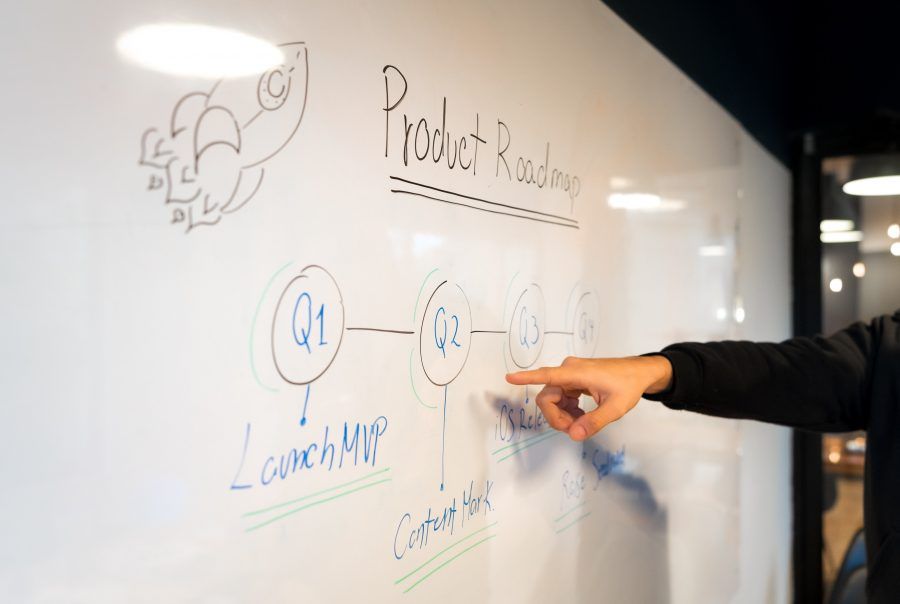

Lorsqu’un client contacte IDELT, tout un processus est activé qui nécessite, tout d’abord, la présentation de l’idée ou du besoin et la définition de l’objectif du projet. Il se poursuit par la phase de développement (validations dans une phase de prototype si le projet le nécessite) et se termine par l’industrialisation du composant ou du produit. Ce processus peut être résumé en dix étapes :

Comment industrialiser un produit étape par étape

1. Conception de l’idée

1. Nous partons d’une idée, d’une fonction spécifique ou même d’un rêve ; nous voulons que le client nous dise quels sont ses besoins spécifiques afin d’élaborer une proposition. C’est le moment de donner une touche sur la forme que doit avoir la solution, ses dimensions, son design et même son toucher ; si elle doit intégrer des composants électroniques, et quelles qualités et fonction spécifique elle doit remplir. Notre travail ne fait que commencer.

2. Sketching

2. Nous nous rendons sur le site de notre client ; nous vérifions sur place les solutions dont il part et les éléments d’amélioration dont il a besoin pour que le nouveau produit lui permette d’accroître son efficacité, sa productivité ou de donner plus de valeur à ses processus. Nous fournissons des idées et proposons une ligne de travail pour commencer le développement du composant. Nous commençons à concevoir les premières esquisses.

3. Travail en parallèle – Conception et développement esthétique

Il s’agit du début d’un processus de collaboration qui comporte deux lignes de travail parallèles mais interconnectées, surtout dans le cas de pièces fonctionnelles : d’une part, le client élabore la solution technique qui comprend les composants électroniques ou strictement fonctionnels et, d’autre part, IDELT réalise le design et le développement esthétique de la pièce, c’est-à-dire le boîtier de l’appareil.

4. Échange d’idées

Le travail d’accompagnement et de collaboration avec le client se traduit par un échange de dossiers et d’idées complémentaires qui contribuent à façonner le produit final.

5. Phase de prototypage

Il est temps de faire le point sur la situation et de vérifier que le développement du projet est adéquat et répond aux besoins du client. Commence alors la phase de prototypage, l’une des plus importantes de tout le processus car elle valide tout le développement précédent. Nous vérifions que l’assemblage est adéquat et que les sensations que le produit éveille répondent aux attentes du client, tant du point de vue de la fonctionnalité que du design.

6. Lancement de l’investissement

Le temps est venu d’industrialiser le projet : fabriquer les moules, réaliser l’outillage… La phase de fabrication commence, encore à un stade précoce.

Une fois les moules réalisés, les premiers tests commencent et nous commençons à injecter des pièces pour une première analyse. C’est ici que nous commencerons l’étude du produit avec les pièces finales.

7. Conclusions et améliorations éventuelles

La politique d’amélioration continue que nous appliquons chez IDELT nous amène à faire un nouveau bilan, à tirer les conclusions des premiers tests et à mettre en œuvre les améliorations possibles. Il s’agit d’une analyse exhaustive qui comprend la correction de tout composant, encoche, indentation, etc., qui peut être amélioré, tant par IDELT que par le client.

8. Tests en phase finale

Ces améliorations sont mises en œuvre dans la conception finale avant qu’un nouveau test ne soit effectué, et ainsi de suite jusqu’à ce que le produit final soit validé. À ce stade, lorsque le projet l’exige, nous consacrons quelques jours exclusivement à l’usine pour tout vérifier en direct avec le client. Celui-ci peut ainsi voir de ses propres yeux l’ensemble du processus, apporter des modifications et s’assurer que tout fonctionne correctement. Un engagement ferme en faveur de l’excellence maximale du produit sous l’œil expert du client. En outre, ce processus intensif permet d’améliorer les délais de validation des produits (quelque chose qui prendrait des mois peut être résolu en quelques semaines).

9. Validation et propriétés esthétiques

Une fois que le produit a été validé dans sa fonctionnalité, il est temps de lui conférer des propriétés esthétiques. Un traitement spécifique est donné aux moules pour leur conférer les propriétés esthétiques souhaitées, par exemple un moletage sur une poignée ou tout autre composant ergonomique ou esthétique.

10. Manuel de qualité et conception finale

Avant de commencer la production en série, les documents nécessaires sont préparés pour garantir la qualité de chaque pièce, un manuel complet dans lequel sont décrites en détail toutes les indications qui permettront de s’assurer que la production est réalisée selon les normes de qualité les plus élevées. Enfin, le design final est porté à la production en série, selon les besoins du client.

Des post-traitements tels que les ultrasons, la gravure au laser, la tampographie, la sérigraphie et autres peuvent être ajoutés par la suite sur les pièces injectées pour leur donner les spécifications requises.

Ces dix phases sont complétées par un travail collaboratif et un support client qui permettent à IDELT de fournir le produit final avec un complément différentiel et une haute valeur ajoutée.